Psal se rok 1960, závod 1. vysoké pece procházel modernizací, byly mimo jiné zavedeny dvouzvonové sazebny, které umožnily zvýšení tlaku plynu ve vysoké peci (zvýšená efektivita výroby) a nastala i revoluce v technologii čistění plynu.

Stará plynočistírna Elga byla zrušena (1969), také vodní skrubry a Theisen. Jen prašníky na hrubé čistění vysokopecního plynu v blízkosti pecí zůstaly. Plocha ve středu závodu se uvolňovala a čistění vysokopecního plynu z pecí 1, 4 a 6 se přesunulo do nové, licenční, pynočistírny LURGI.

Tam vyrostl prostorný velín s usměrňovači elektrického proudu v přízemí. Byly vybudovány vodní skrubry, Venturiho čističe, a hlavně finální mokrý elektrostatický odlučovač nečistot a vodních kapek. Každý odlučovač kapek měl ve spodní části speciální uzávěr, který nepropouštěl plyn, ale jen znečištěnou vodu do odpadního kanálu.

Na vodní stanici Dorr byla postavena nová usazovací nádrž, kde se kalná voda vedená z plynočistírny pročistila. Tlaková čerpadla vracela vodu znovu na plynočistírnu Lurgi. Vznikl uzavřený okruh plynočistírenské vody.

Mne, tenkrát mladého technika, výstavba a následné uvádění agregátů do provozu velice přitahovalo. Studoval jsem licenční předpisy, sledoval každý uzávěr a potrubí, měřící a regulační přístroje. Musel jsem se svým vedoucím Jendou napsat detailní provozní předpisy, ze kterých se zaučovala nová obsluha. Věděl jsem, že Lurgi bude patřit k našemu středisku „Strojní provoz“ a já tam budu nějakým „šéfikem“. Nesmírně mi stouplo sebevědomí, protože jsem věděl o Lurgi skoro nejvíce, uměl jsem poradit a určit nejvhodnější postupy úprav a oprav. Nikdo mi nemohl říkat: „Víš, dříve to bylo tak a tak, to jsi tady ještě nebyl, my máme zkušenosti.“ Byl jsem jednička, kterou nic nepřekvapí, myslel jsem si.

Provoz mě ale brzy a jednou provždy přivedl k pokoře. Ucpávaly se stříkače vody do skrubru, trhaly se elektrody na elektrofiltrech, vznikaly zkraty, které zhoršovaly výslednou čistotu plynu. Nejvíce mě ale zasáhly otravy plynem (CO – oxid uhlíku) obsluhy plynočistírny. Lidé nebyli zvyklí na vysoký tlak plynu, který unikal každou skulinou a dostával se také do odpadních čistících vod. Z vody se plyn uvolnil a neštěstí bylo hotové. Obsluha dýchala zbytkový plyn v přízemí pod skrubry a venturkami. Chodit tam bylo velmi nebezpečné. Museli jsme vymyslet lepší postupy prací a provést technické úpravy, např. vybudování komínu na odvod uvolněného plynu mimo pěší trasy. Úpravy se podařily, ale pokora zůstala.

Největšího úspěchu jsme dosáhli, když se nám podařilo vymyslet a zavést novou technologii čistění plynu. Zrušili jsme elektrostatický odlučovač firmy Lurgi, ze kterého se stal odlučovač vodních kapek, zúžili venturky a přidali vstřikovanou vodu před expandéry (regulátory tlaku plynu pod sazebnou vysoké pece). Výsledná čistota plynu byla mnohem lepší, asi 5 mg/m3 plynu, obsluha se zjednodušila a provoz se podstatně zlevnil. Také jsme zavedli venturi v sériovém zapojení. Když přijeli experti z Německé licenční firmy Lurgi, nechtěli věřit co se podařilo obyčejným klukům z Ostravy. Po nás tuto technologii zavedly i ostatní vysokopecní závody v Československu.

Vzpomínám si, když se jednou při otáčení „brýlí“ na hlavním plynovodu od 6. vysoké pece brýlový uzávěr o průměru 2 000 mm zasekl v polovině otáčení a nemohli jsme s ním pohnout tam ani zpátky. Byl jsem tenkrát vedoucím plynových prací a byl zodpovědný za správný a bezpečný postup. Plyn z otevřeného potrubí silně unikal. Nejprve bylo nutno bezpečně vyvést lidi, kteří neměli izolační přístroje z ohroženého prostoru a zjistit, proč se brýlový uzávěr zasekl. Za chvíli bylo jasno. Jedna část potrubí o průměru 2 000 mm poklesla, otočný čep brýlí se vysunul z osy. Proto s uzávěrem nešlo pohnout. Minutové řešení: pomocí dřevěného hranolu správné délky a hydraulického zvedáku nadzvednout o pár milimetrů pokleslé potrubí, uvolnit čep a otočit brýle do uzavřené polohy. Za pár minut bylo hotovo a plynové práce se mohly regulérně dokončit. Oddych jsem si, ale příště už si dám pozor i na tento detail.

Na Lurgi jsem rád chodil i později, když už jsem nebyl vedoucím střediska a na Lurgi znal „každý šroubek“. Vždy jsem si tam připadal jako na návštěvě u své rodiny. Vedli jsme rozhovor o funkci nových agregátů jako byla „bisshop“ pračka a kompresory pro chlazení bezzvonových sazeben, o poruchách zařízení, co by se mělo zlepšit a co ztěžuje práci lidí. Vždycky se nedalo realizovat zlepšení okamžitě, ale postupem doby na úpravy došlo.

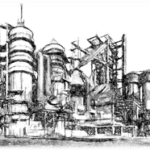

Až jednou navštívíte Dolní Vítkovice (dříve závod 1 – vysoké pece), tak se podívejte od plynojemu k U6 a vlevo uvidíte zbytky dříve tak úspěšné plynočistírny Lurgi.